Saiba Diferenciar os Grupos Presentes na Família de Ligas de Alumínio

Neste universo de diferentes ligas a partir do alumínio, foram criadas algumas normas onde podemos identificar a composição química das ligas. De acordo com a ABNT (Associação Brasileira de Normas Técnicas) as ligas de alumínio têm as seguintes nomenclaturas de acordo com às suas composições químicas:

- LIGAS 1XXX - LIGAS COM 99% DE PUREZA DE ALUMÍNIO. Exemplos: 1050 - 1070 - 1100 - 1200.

- LIGAS 2XXX - LIGAS BASE ALUMÍNIO/COBRE. Exemplos: 2011 - 2014 - 2024.

- LIGAS 3XXX - LIGAS BASE ALUMÍNIO/MANGANÊS. Exemplos: 3003 - 3104 - 3105.

- LIGAS 4XXX - LIGAS BASE ALUMÍNIO/SILÍCIO. Exemplos: 4104 - 4004.

- LIGAS 5XXX - LIGAS BASE ALUMÍNIO/MAGNÉSIO. Exemplos: 5754 - 5052 - 5083.

- LIGAS 6XXX - LIGAS BASE ALUMÍNIO/MAGNÉSIO/SILÍCIO. Exemplos: 6061 - 6082 – 6351.<

- LIGAS 7XXX - LIGAS BASE ALUMÍNIO/ZINCO. Exemplos: 7018 - 7021 - 7075.

NOMENCLATURA DOS TRATAMENTOS TÉRMICOS:

Além da composição das ligas, podemos modificar algumas características mecânicas a partir de tratamentos térmicos que são feitos após as ligas. O tratamento térmico (ToTo) é um processo que visa modificar e otimizar algumas características mecânicas do material. A letra que aparece após a liga indica que tipo que tratamento térmico que a liga foi submetida.

- “F” - CONFORME FABRICADO - Não se aplica nenhum processo posterior laminação. Material com acabamento bruto, durezas e características mecânicas médias. Ex. 5052-F: 55 HB.

- “O” - RECOZIDO - Material que sofre o tratamento térmico de recozimento de modo a reduzir durezas e resistências mecânicas, favorecendo formabilidade e conformação. Ex. 5052- O: 47 HB.

- “H” - ENCRUADO - Material que sofre o processo de encruamento (esmagamento de grãos que causa a deformação plástica abaixo da tempera) de modo a configurar as maiores durezas e resistências mecânicas possíveis na liga. Ex. 5052-H34: 68 HB. 5052-H22: 60 HB.

- “T” - TEMPERADO - Material que tem suas características mecânicas modificadas após o tratamento térmico. A dureza é elevada em relação às condições originais. Apenas aplicável para as ligas do grupo 6000 e 7000.

Se ainda ficou com alguma dúvida, consulte nossas tabelas técnicas abaixo.

Subdivisão da Temperas Encruadas "H":

Para o alumínio conseguir ser tão versátil e ter uma vasta gama de aplicações e características, é necessário que ele tenha diferentes configurações. A partir daí foram criadas várias ligas de alumínio de modo que o material pudesse atender diferentes necessidades, como maior dureza, ou maior ductulidade por exemplo.

- H1 – Deformado plasticamente a frio.

- H2 – Deformado plasticamente a frio e recozido.

- H3 – Deformado plasticamente a frio e estabilizado.

O segundo dígito representa o grau de dureza, por exemplo: 5052-H34. Material da liga 5052 deformado plasticamente a frio e estabilizado (encruado) com grau ½ duro.

| GRAU DE DUREZA | TERMO USADO |

|---|---|

| 1 | 1/8 de Duro |

| 2 | ¼ Duro |

| 4 | ½ Duro |

| 6 | ¾ DURO |

| 8 | DURO |

| 9 | EXTRA-DURO |

Tabela 1: Significado dos Graus de Dureza.

LIGAS DO GRUPO 1000 (1050/1100/1200):

As ligas do grupo 1000 são ligas que têm como características a alta resistência à corrosão devido ao seu alto nível de alumínio em sua composição. São muito indicadas para sofrerem anodização. Têm baixa dureza e são maleáveis, de modo a serem muito usadas em estamparias e demais processos onde se exige conformabilidade. Estas ligas apresentam uma dureza que varia entre 20 HB e 28 HB. Estas ligas podes ser fornecidas em chapas ou bobinas.

Exemplos de aplicação:

- Panelas e Utensílios domésticos

- Peças que necessitam ser estampadas

- Luminárias

- Tubos tipo bisnaga e aerosol

- Indústrias de haletados para radiadores

- Carrocerias de furgões

LIGAS DO GRUPO 3000 (3003/3104/3105):

As ligas do grupo 3000 são ligas que têm como características boa quantidade de manganês em sua composição, o que dá a liga boa formabilidade e resistências mecânicas moderadas. Estas ligas, que podem ser fornecidas em chapas lisas, bobinas ou chapas corrugadas (xadrez), têm durezas que variam de 28 HB no estado “O” até 55 HB com encruamento de máxima dureza.

Exemplos de Aplicação:

- Placas de veículos

- Silos

- Tanques para indústria química

- Placas de trocadores de calor

- Carrocerias de ônibus

LIGAS DO GRUPO 5000 (5052/5086/5083/5754):

As ligas do grupo 5000 são ligas que têm como características boa quantidade magnésio, excelente soldabilidade e alta resistência à corrosão, também têm bom desempenho em processos de anodização e mesmo não sendo uma liga que facilita a usinabilidade é amplamente aplicada onde não se têm grandes restrições de projeto. Estas ligas, que podem ser fornecidas em chapas lisas, bobinas ou chapas corrugadas (xadrez), têm durezas que variam de 47 HB no estado “O” até 77 HB com encruamento de máxima dureza

Exemplos de Aplicação:

- Barcos e cascos

- Carrocerias de ônibus

- Tanques de combustível

- Estruturas soldadas

- Recipientes de alta pressão Implementos agrícolas e rodoviários

LIGAS DO GRUPO 6000 (6082/6061):

As ligas do grupo 6000 são ligas que têm como características grandes quantidades de magnésio e silício em sua composição. São ligas que têm boa aceitação de anodização e uma usinabilidade muito boa em comparação com as ligas já estudadas. As aplicações mecânicas destas ligas já passam a ser mais técnicas e onde se exige uma resistência mecânica maior.

Um exemplo disso é o limite de escoamento que, nas ligas do grupo 5000, gira em torno de 80 MPa, e já nas ligas como a 6082-T6, esse valor chega aos 240 MPa.

Além destas aplicações, esta liga é muito utilizada para moldes dos mais variados processos.

Essas ligas são geralmente fornecidas em blocos ou vergalhões de variados diâmetros. Suas durezas oscilam entre 90 HB e 105 HB.

Exemplos de aplicação

- Moldes de média e alta produtividade

- Estruturas, construção naval, veículos, indústria moveleira

- Rebites, vagões e oleodutos

LIGAS DO GRUPO 7000 (7021/C-330R/7475/7075):

As ligas do grupo 7000 são ligas que têm como características grandes quantidades de magnésio, cobre e zinco em suas composições. São ligas que atingem altíssimas durezas e refinadas resistências mecânicas. Seus limites dês escoamento e de resistência à tração são notoriamente mais altos que os das ligas dos grupos 5000, por exemplo.

Estas ligas são geralmente comercializadas em chapas (7075), blocos (7075 e 7021). As durezas variam de 110 HB, nas ligas mais primárias como 7021 à 160 HB em ligas mais refinadas como a 7075-T6, por exemplo. Tabela 6: Composição da liga 7075.

Estes materiais tem excelente usinabilidade, porém não se comporta bem aos sofrer processos de solda ou anodização. Suas aplicações são muito variadas, mas sempre tendem a uma utilização em um campo onde o material sofrerá desgaste e onde exista alto risco, como carros de corrida, ou aviões.

LIGAS DO GRUPO 8000 (8006, 8011, 8017):

A série 8xxx é o grupo de alumínio onde o Ferro e o níquel são usados para aumentar a resistência sem perder a condutividade elétrica significativamente, característica esta das ligas condutoras como 8017.

Exemplos de aplicação:

- Aletas para evaporadores (indústria de refrigeração)

- Indústria de embalagens: farmacêuticos, alimentícios, flexíveis em geral

- Tubos helicoidais

Conheça mais sobre o alumínio:

Figura 1: Processo de Obtenção da Alumina através da Bauxita.

Figura 2: Fragmento de Alumínio.

O alumínio é um metal muito utilizado hoje em dia. Ele está presente na nossa vida desde uma latinha de refrigerante até as mais específicas aplicações industriais. O alumínio tem como principais características e benefícios para sua utilização a leveza, resistência à corrosão, brilho, entre outros. Tudo isso associado à resistências mecânicas adequadas para cada processo.

O alumínio é extraído através da bauxita que tem, em sua composição, de 35% a 55% de óxido de alumínio, a partir disso se obtêm a alumina que é o processo intermediário da fabricação de alumínio. O Brasil é muito rico em bauxita, tendo a terceira maior reserva do mundo. A partir da alumina fundida, as usinas produzem o alumínio em blocos, chapas, vergalhões, bobinas ou lingotes para fundição.

O alumínio é um metal leve, macio e resistente. Possui um aspecto cinza prateado e fosco, devido à fina camada de óxidos que se forma rapidamente quando exposto ao ar. Não é tóxico como metal, não-magnético, e não cria faíscas quando exposto ao atrito. O alumínio puro possui tensão de cerca de 19 megapascal (MPa) e 400 MPa se inserido dentro de uma liga.

Sua densidade é aproximadamente de um terço do aço ou cobre. É muito maleável, muito dúctil, apto para usinagem e fundição, além de ter uma excelente resistência à corrosão e durabilidade devido à camada protetora de óxido. É o segundo metal mais maleável, sendo o primeiro o ouro, e o sexto metal mais dúctil. Por ser um bom condutor de calor, sendo muito utilizado em panelas de cozinha. Apesar do alumínio ser um metal encontrado em abundância na crosta terrestre (8,1%), raramente é encontrado livre.

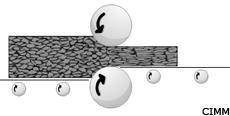

Uma das vantagens mais importantes do alumínio é o fato de poder ser transformado com facilidade. Pode ser laminado em espessura máxima de 200 mm e extrudado numa infinidade de perfis de seção transversal constante e de grande comprimento. O metal pode ser também forjado ou impactado. Arames de alumínio podem ser trefilados a partir de vergalhões que dão origem à fios de alumínio que, após serem encordoados, transformam-se em cabos condutores.

A facilidade e a velocidade com o qual o alumínio pode ser usinado é outro importante fator que contribui para difundir o uso desse material e que também aceita, praticamente, todos os métodos de união, tais como rebitagem, soldagem, brasagem e colagem. Além disso, para a maioria das aplicações do alumínio, não são necessários revestimentos de proteção.

Vantagens do alumínio:

- Leveza;

- Elevada condução de energia térmica e elétrica;

- Impermeabilidade e opacidade;

- Alta relação resistência/peso;

- Beleza;

- Durabilidade;

- Maleabilidade e soldabilidade;

- Resistência à corrosão;

- Resistência e dureza;

- Possibilidade de muitos acabamentos;

- Infinitamente reciclável.